Koji je razlog greške okruglosti u obradnom centru? Kako se prilagoditi?

Kao odgovor na čestu pojavu dijelova koji prekoračuju toleranciju zbog pogrešaka okruglosti u procesu obrade obradnih centara, kako bi se izbjegli takvi problemi, analiziraju se razlozi pogrešaka okruglosti i kako suzbiti takve probleme u stvarnoj obradi alatnog stroja kako bi se osiguralo raspravlja se o zahtjevima točnosti obrade dijelova.

Pogreška okruglosti odnosi se na varijaciju stvarnog kruga objekta koji se mjeri unutar istog presjeka rotirajućeg tijela u usporedbi s idealnim krugom. Tijekom dugotrajne uporabe CNC alatnih strojeva, kuglični vijci, vodilice i ležajevi mogu doživjeti određeni stupanj istrošenosti. U isto vrijeme, čimbenici kao što su neadekvatno održavanje, nedostatak podmazivanja i veliki rezovi alata mogu pogoršati trošenje mehaničkih komponenti, što dovodi do ubrzanog pogoršanja geometrijske točnosti CNC opreme. Sve su to čimbenici koji uzrokuju pogreške oko okruglosti. Nestabilan dinamički odziv i nesavršena servo optimizacija CNC sustava također mogu utjecati na grešku okruglosti CNC alatnih strojeva.

Općenito, u praktičnoj primjeni alatnih strojeva, otkrivanje pogreške okruglosti opreme za strojnu obradu može se provesti pomoću ispitivača kuglice i šipke ili ugrađene funkcije ispitivanja okruglosti opreme. Funkcija ispitivanja okruglosti Siemens 840Dsl CNC sustava može simulirati strojnu obradu kroz CNC programe bez potrebe za djelomičnim probnim rezanjem. Sa snažnom računalnom snagom i funkcijom povratne informacije o položaju CNC sustava, stvarne i teorijske pogreške okruglosti alatnog stroja mogu se izmjeriti. Analizom različitih grafika dobivenih ispitivanjem okruglosti, mogu se odrediti razlozi za različite pogreške i metode prilagodbe za takve pogreške. Glavni uzroci pogrešaka okruglosti općenito uključuju veliki obrnuti zazor interpolacijske osi, obrnuto skakanje, servo neusklađenost, dvije interpolacijske osi koje nisu okomite i vibracije alatnog stroja. Uzimajući Siemens 840Dsl CNC sustav kao primjer, bit će objašnjeno sljedeće.

jedan

Pogreška obrnutog odobrenja

Pogreška obrnutog zazora alatnog stroja odnosi se na obrnuti zazor osovine alatnog stroja, što se općenito odražava u kutu spirale vijka u CNC sustavu poluzatvorene petlje. Iako pogonski motor pokreće vijak unatrag unutar određenog kuta, radni stol i dalje treba čekati da se ukloni razmak između vijka i matice prije nego što se može pomaknuti unazad. Ovaj zazor je obrnuti zazor osovine alatnog stroja, što se općenito odražava u kutu spirale vijka. Razlika između vrijednosti naredbe i stvarnog iznosa pomaka kada je os u obrnutom kretanju je vrijednost pogreške obrnutog zazora os.

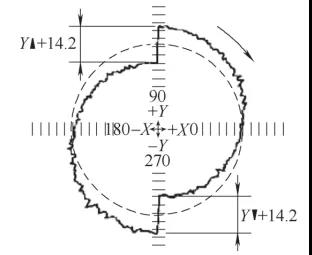

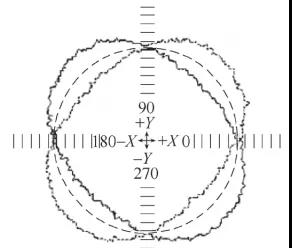

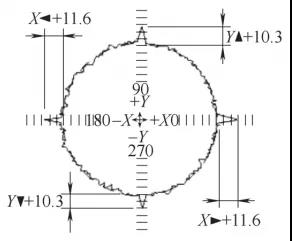

(1) Utjecaj obrnutog zazora na pogrešku okruglosti može utjecati na točnost pozicioniranja i ponavljanu točnost pozicioniranja alatnog stroja, smanjiti točnost obrade CNC alatnih strojeva i uzrokovati pogrešku okruglosti tijekom procesa glodanja obradnog centra. Kada je Y-os u obrnutom gibanju, zbog prisutnosti obrnutog zazora, to će uzrokovati zaostajanje Y-osi za X-osi za interpolacijsko gibanje, što će rezultirati postupkom glodanja kao što je prikazano na slici 1.

Slika 1 Pogreška zaobljenosti uzrokovana obrnutim zazorom

Slika 1 Pogreška zaobljenosti uzrokovana obrnutim zazorom

(2) Mjerenje i podešavanje obrnutog zazora imaju različite čimbenike koji utječu na pogrešku obrnutog zazora osovine alatnog stroja. Sve mehaničke veze između pogonskog motora i pokretnih dijelova imat će zazore, a razlozi obrnutog zazora osovine alatnog stroja su je li spojka motora s vijkom labava, pogreška u proizvodnji kuglastog vijka, je li je li prethodno zatezanje vijka prečvrsto ili prelabavo te je li veza između matice vijka i pokretnog dijela čvrsta. Za zazore koji se ne mogu eliminirati u mehaničkom dijelu, potrebno je kompenzirati obrnuti zazor u CNC sustavu.

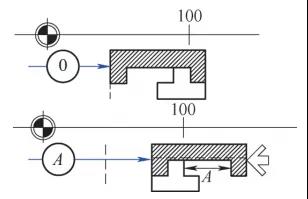

Kao što je prikazano na slici 2, obrnuto mjerenje zazora provodi se fiksiranjem položaja s držačem magnetskog mjerača, pritiskom glave mjerača na fiksni položaj na radnom stolu gdje je osovina koja se mjeri, postavljanjem skale mjerača na nulu, nastavkom pomicanja osovinu za pomicanje u istom smjeru za određenu udaljenost, pomicanje osovine u suprotnom smjeru od početnog položaja, očitavanje razlike A na mjeraču. Prosječna vrijednost dobivena nakon 7 mjerenja je pogreška obrnutog zazora osovine, odnosno A=(A1+A2+A3+A4+ A5+A6+A7)/7. Upisivanjem izmjerene i izračunate vrijednosti A u odgovarajući parametar osi MD32450 može se eliminirati obrnuti zazor ove osi. Kompenzacijom obrnutog zazora osovine, točnost osovine za uvlačenje može se učinkovito poboljšati kako bi se osigurala točnost interpolacijskog gibanja i učinkovito poboljšala pogreška okruglosti.

Slika 2 Mjerenje obrnutog zazora

Slika 2 Mjerenje obrnutog zazora

dva

Vibracija pogonske osovine alatnog stroja

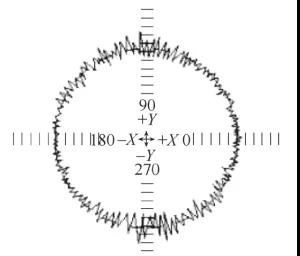

Vibracije nastale tijekom CNC obrade ne samo da utječu na dinamičku točnost alatnog stroja, već također smanjuju točnost obrisa obrađenih dijelova, povećavaju vrijednost hrapavosti površine i čak utječu na životni vijek alata i alatnog stroja kada su vibracije teški. (1) Uzroci vibracija i njihov utjecaj na pogrešku okruglosti u CNC sustavima dodavanja alatnih strojeva uglavnom su uzrokovani trima razlozima: prvo, lošim podmazivanjem između pokretnih dijelova, povećanim otporom trenja na pokretnim dijelovima, što može lako uzrokovati puzanje i vibracije dovodna osovina; Drugo, ukupna krutost lanca mehaničkog prijenosa između pogonskog uređaja sustava napajanja i pokretnih dijelova je loša; Treće pitanje je da su u CNC sustavima zatvorene petlje oscilacije uzrokovane pretjeranim postavkama pojačanja za položaj, brzinu i strujne petlje, kao i nerazumnim postavkama parametara za ubrzanje. U procesu primjene CNC alatnih strojeva, uzroci vibracija obično su sveobuhvatni i treba ih istražiti jedan po jedan. Kao što je prikazano na slici 3, kada pogonska osovina alatnog stroja vibrira, alat i izradak će doživjeti periodičko skakanje, a obrađena površina izratka će proizvesti nasumično pruge s istom frekvencijom vibracije postolja. To će utjecati na točnost konture i hrapavost površine obratka.

Slika 3 Pogreška okruglosti uzrokovana aksijalnom vibracijom

Slika 3 Pogreška okruglosti uzrokovana aksijalnom vibracijom

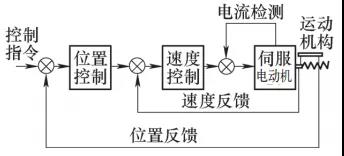

(2) Metoda suzbijanja vibracija pogonske osovine u CNC alatnim strojevima obično uzrokuje vibracije osovine stroja zbog neusklađenih elektromehaničkih sustava. Svrha optimizacije vožnje je postići najbolju usklađenost elektromehaničkog sustava, čime se postiže optimalna i najstabilnija dinamička izvedba. Kao što je prikazano na slici 4, servo pogon osi alatnog stroja uključuje tri povratne petlje, naime petlju položaja, petlju brzine i petlju struje. Kada pogonsko vratilo vibrira, prvi korak je provjeriti ima li mehanički sustav dobro podmazivanje i ima li prijenosni lanac dovoljnu krutost; Drugo, daljnju optimizaciju servo motora treba provesti na temelju situacije mehaničkog održavanja. Ručna optimizacija može se provesti podešavanjem parametra pojačanja petlje položaja MD32200 i parametra pojačanja petlje brzine 1407 sve dok servo vratilo ne prestane vibrirati i dok gibanje ne bude stabilno.

Slika 4 Blok dijagram servo sustava

Slika 4 Blok dijagram servo sustava

tri

Neusklađenost pojačanja servo osi interpolacije

Razmak između svake osi obradnog centra trebao bi biti potpuno isti tijekom ciklusa kretanja kruga. Ako proces mljevenja krug pretvori u elipsu, kao što je prikazano na slici 5, to znači da je velika os ispred sporedne osi tijekom interpolacijskog gibanja dviju osi. Za alatne strojeve koji su korišteni mnogo godina, prvi korak je pregledati mehaničku strukturu interpolacijske osovine alatnog stroja, je li prijenosni uređaj labav i je li istrošenost velika. Provjerite prethodno zatezanje vijka i ležaja za podešavanje zazora i kompenzirajte obrnuti zazor. Nakon uklanjanja gore navedenih problema, pojačanje dviju interpolacijskih osovina treba ponovno podesiti kako bi se osiguralo da su parametar ubrzanja MD32300 i pojačanje prstena položaja MD32200 dviju interpolacijskih osovina dosljedni.

Slika 5: Nedosljedno pojačanje koje uzrokuje elipse

Slika 5: Nedosljedno pojačanje koje uzrokuje elipse

četiri

Skok unazad

Obrnuti skok odnosi se na slučaj kada se os alatnog stroja kreće u suprotnom smjeru, a os ubrzava iz negativne brzine u pozitivnu brzinu. Kada brzina osi prolazi kroz 0, stanje sile trenja mijenja se iz statičke sile trenja u dinamičku silu trenja. Potrebna sila je veća od normalnog gibanja, što uzrokuje kratkotrajnu viskoznu stanku u reverznom položaju zbog promjene stanja sile trenja.

(1) Utjecaj pogreške povratnog skoka na pogrešku okruglosti U procesu glodanja obradnog centra, kada je osovina izvan kvadranta, mijenja se smjer brzine osovine, osovina kreće od nulte brzine i mijenja se stanje sile trenja sukladno tome, neizbježno rezultirajući skokom unazad. Kada jedna od dvije osi interpolacije dosegne svoju maksimalnu vrijednost dok je brzina druge osi 0, doći će do kratkog razdoblja stagnacije, što će rezultirati pogreškama konture. Kao što je prikazano na slici 6, krug ima četiri oštra kuta u kvadrantu, što je pogreška skoka unazad uzrokovana statičkim trenjem.

Slika 6 Pogreška okruglosti uzrokovana pogreškom skoka unazad

Slika 6 Pogreška okruglosti uzrokovana pogreškom skoka unazad

(2) Metoda podešavanja za skok unatrag uglavnom je posljedica promjene stanja trenja. Stoga, kada dođe do skoka unazad, interpolacijskom vratilu treba dodati kompenzaciju trenja. U Siemens CNC sustavu, kompenzacija trenja određena je vrijednošću kompenzacije trenja MD32520 i vremenskom konstantom kompenzacije trenja MD32540.

For the adjustment of reverse jump, first set MD32500=1 (effective friction compensation), and then adjust the friction compensation value MD32520 and friction compensation time constant MD32540 corresponding to the jump axis. The size of the two parameter values can be adjusted according to Figure 7, and the impact on the quadrant point can be eliminated until the sharp point is crossed. It should be noted that the compensation value set should not be too large. When MD32520>150mm/min and MD32540>0.015s, potrebno je prvo provjeriti je li mehanički prijenos dobar, jesu li dobitak petlje brzine i vrijeme integracije razumni. Prekomjerna kompenzacija statičkog trenja može imati negativan utjecaj na kvalitetu površine.

Slika 7 Referenca kompenzacije trenja

Slika 7 Referenca kompenzacije trenja

pet

epilog

CNC alatni strojevi su zaokružena organska cjelina, a upravljanje mehaničkim, električnim i hidrauličkim sustavima je međusobno povezano i međusobno utječe. Stoga, pri analizi i rješavanju čimbenika koji utječu na pogrešku okruglosti, treba postojati opći koncept i iskustvo, a potrebno je provoditi više aspekata otkrivanja, analize i dijagnoze dok se ne identificira glavni uzrok greške.