Koji su zahtjevi za rezne alate i držače alata u brzom glodanju?

Rezanje velikom brzinom (HSM) važna je tehnologija koja se široko koristi u modernoj tehnologiji glodanja. Primjenom HSM tehnologije glodanja ne samo da se mogu glodati različiti meki i tvrdi materijali, već se može postići i izvrsna točnost obratka. Ovaj članak predstavlja zahtjeve HSM-a za rezne alate i držače alata.

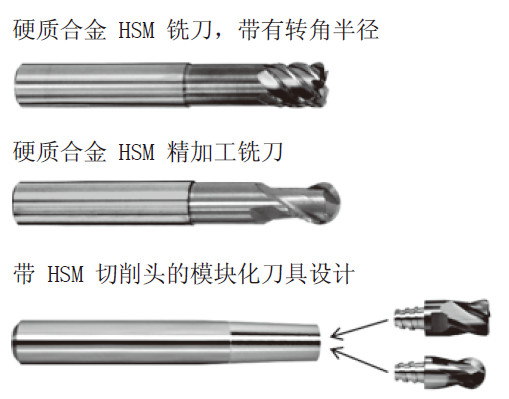

1, HSM-ovi zahtjevi za alate za rezanje

1. Geometrijski oblik

Vibracija alata izravno utječe na kvalitetu površine dobivene tijekom obrade. Stoga je iznimno važno održavati jednoliku silu rezanja na alatu tijekom HSM precizne obrade kako bi se izbjeglo izazivanje vibracija alata.

Utjecaj susjednih geometrijskih karakteristika reznih alata na silu rezanja:

1) Dobra koncentričnost pogoduje ravnomjernoj raspodjeli opterećenja na oštricu;

2) Veće preklapanje reznih rubova je korisno za dobivanje ujednačenih karakteristika sile rezanja (veći kut spirale i broj utora);

3) Kratka duljina rezanja je korisna za postizanje bolje krutosti (u odnosu na strmu stijenku alatnog stroja, promjer osovine je malo smanjen);

4) Stanje poprečnog presjeka jezgre je najbolje, a koncentracija naprezanja na utoru je najmanja.

HSM se može koristiti za obradu materijala visoke čvrstoće, što znači da otpornost na deformaciju raste s porastom tvrdoće materijala koji se obrađuje. Povećanje opterećenja na reznom rubu zahtijeva stabilan dizajn geometrijskog oblika reznog ruba. Međutim, u uvjetima rezanja velikom brzinom, više topline uslijed trenja će se generirati u slobodnom području površine obratka, što znači da se slobodni kut alata mora smanjiti. Stoga se povećanje stabilnosti oštrice može postići samo smanjenjem kuta nagiba. U slučajevima kada je materijal vrlo tvrd, a materijal alata krt, to čak može rezultirati negativnim kutovima.

Precizno prilagođeni radijus brusi se na vrhu reznog ruba kako bi se izbjeglo dostizanje užarenog stanja ili lokalni lom reznog ruba kada se iznenada zagrije.

Ako je za oblik izratka koji se obrađuje potrebna velika preciznost, sferni polumjer korištenog alata za preciznu obradu ima izravan utjecaj na točnost oblika izratka koji se obrađuje. Stoga je, kao osnovni uvjet, vrlo važno koristiti alate s vrlo strogim tolerancijama radijusa (unutar mikrometarskog raspona) u procesu precizne obrade vrlo preciznih dijelova.

2. Materijali i premazi

Materijal alata mora biti tvrđi od materijala koji se obrađuje. Što je veća razlika u tvrdoći između materijala izratka i materijala alata, to je manje trošenje alata i dulji vijek trajanja alata. Budući da je lokalna temperatura vrlo visoka, također je potrebno osigurati da materijal alata ima antioksidativna svojstva.

Velike fluktuacije toplinskog opterećenja i zahtjev za otpornošću na oksidaciju materijala alata u konačnici zahtijevaju premaz na fino zrnatom tijelu alata od volfram karbida.

Sustavi premaza koji su isprobani i testirani, kao što su TiN, TiCN i TiAlCN, brzo su dosegli svoje granice u HSM obradi. Stoga je razvijen višekomponentni sustav premaza koji se temelji na visokom postotku aluminijevog nitrida u kombinaciji s drugim elementima kao što su itrij, vanadij ili tantal. Korištenjem nanoslojnih struktura, CBN i PKD, također se mogu postići veće performanse.

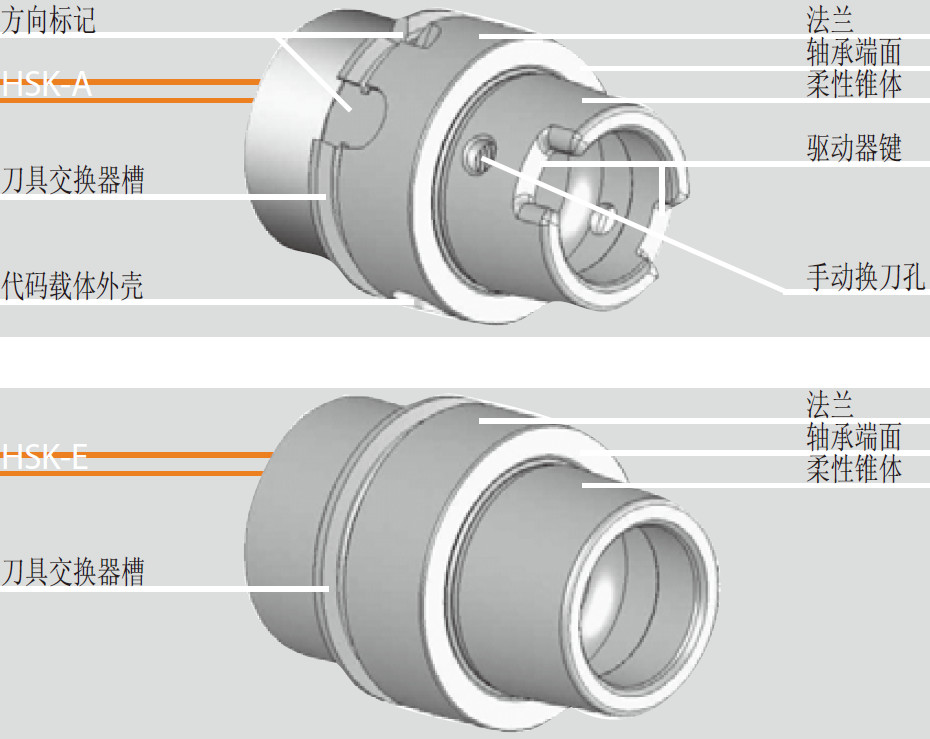

2, HSM zahtjevi za držače alata

Zbog velike brzine vretena koja je potrebna kod HSM obrade, najbolje je koristiti sustave držača alata HSK-A i HSK-E. Zbog ugradnje prirubnice držača noža na glavu vretena, držač noža ima jasan mehanički oslonac u Z smjeru, tako da se neće uvući u vreteno zbog povećane centrifugalne sile pri većim brzinama.

Temeljna pogreška se možda dogodila tijekom pripremne faze obrade, zbog čega je nemoguće postići male vibracije i sigurnu kontrolu procesa. Za postizanje stabilne HSM obrade ključno je uravnotežiti alat i držač alata prema zahtjevima i provjeriti njihovu koaksijalnost. Također je potrebno uzeti u obzir ograničenje brzine vrtnje povezano s neuravnoteženom masom.

Neuravnoteženi ili nekoncentrični rotirajući sustavi alata rezultirat će:

1) Vrlo loša kvaliteta površine

2) Vrlo mali vijek trajanja alata

3) Loša stabilnost i sigurnost obrade

4) Moguće oštećenje vretena glodalice

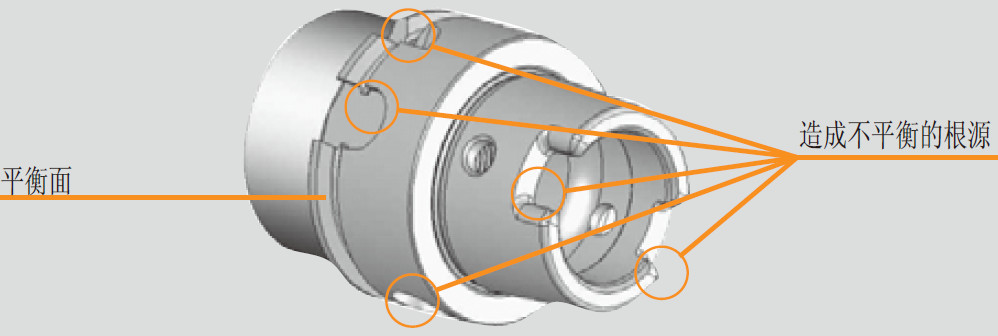

Neuravnoteženost i odstupanje od idealne koncentričnosti uzrokovane iznenadnim promjenama tijekom obrade jasno su prikazane na shematskom dijagramu ispod:

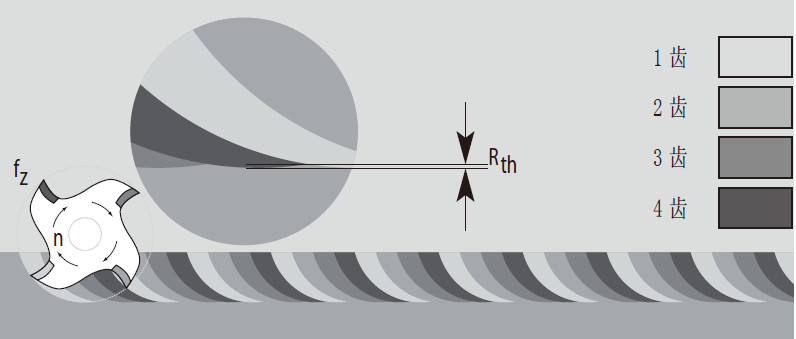

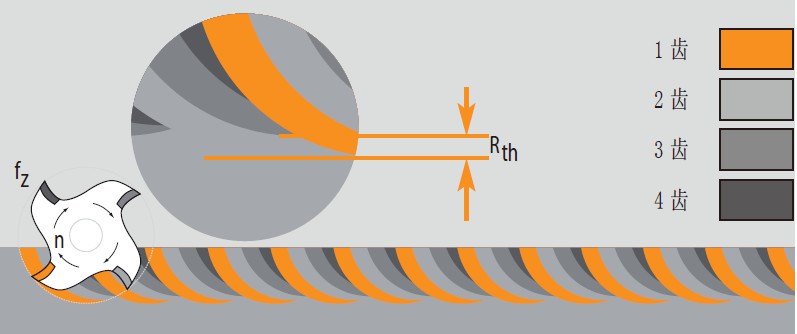

Bez odstupanja u usporedbi sa savršenom koncentričnošću: manja teoretska hrapavost

Odstupanje od savršene koncentričnosti: veća teorijska hrapavost

Uravnotežena masa ima značajan utjecaj na dinamičke performanse cijelog rotacijskog sustava.

Neravnoteža je jednaka rotaciji ekscentričnog objekta. Ovaj ekscentrični objekt može uzrokovati centrifugalnu silu, koja raste s kvadratom vrijednosti brzine vrtnje. To znači da je centrifugalna sila uzrokovana istom neravnotežom na vretenu s brzinom od 42000 o/min 441 puta veća od one kod vretena s brzinom od 2000 o/min (212=441). Stoga neuravnoteženost držača alata kod obrade velikim brzinama ima posebno očite štetne posljedice.

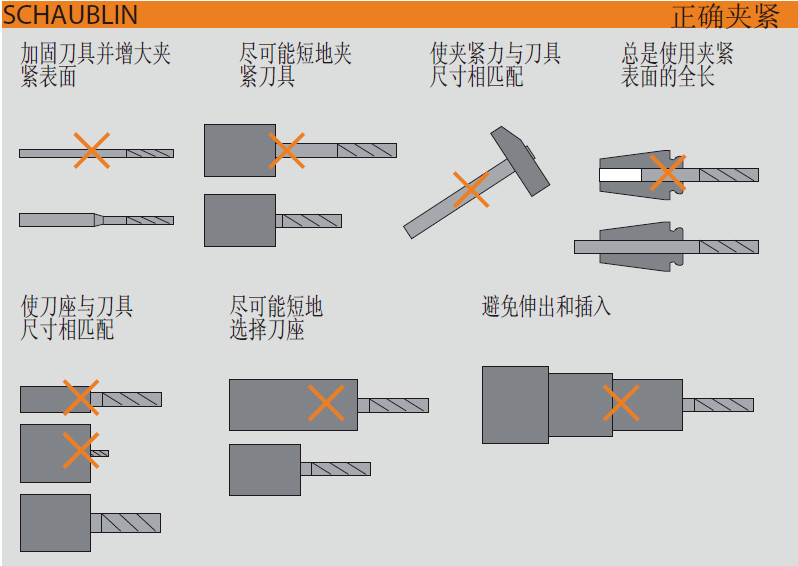

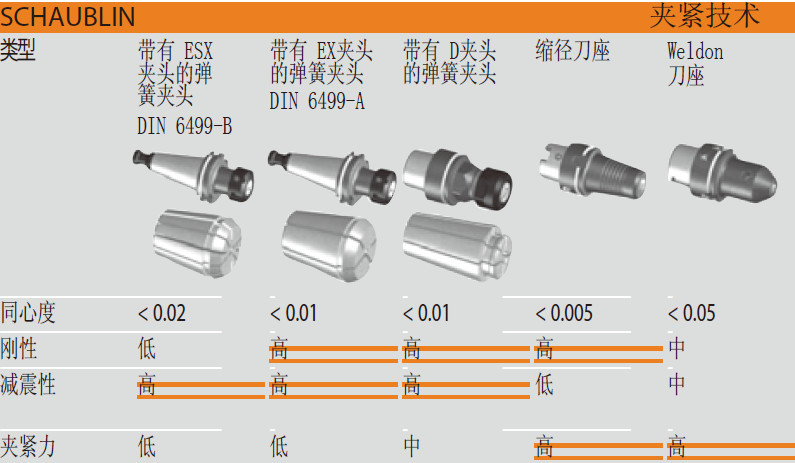

Primjenom tehnologije stezanja alata u HSM-u, možete koristiti držač alata sa sljedećim elementima:

Klada

Smanjenje zgloba

Ne preporučuje se korištenje alternativnih sustava kao što su Weldon konektori jer imaju očite nedostatke u HSM obradi.

Zbog izvrsnih karakteristika prigušenja držača alata sa steznom glavom, može donijeti dobre rezultate u procesu grube obrade. Stoga, zajedno sa spojem smanjenog promjera, može postići izuzetno visoku krutost i točnost ponovljivosti. Ovo je ključno za postizanje savršene površine izratka. Upotreba spojeva smanjenog promjera omogućuje vam postizanje vrlo precizne koncentričnosti (odstupanje manje od 0.003 mm) i značajan prijenos zakretnog momenta.

Konstrukcijska struktura raznih držača alata smanjenog promjera: prijenos zakretnog momenta ovisi o konstrukcijskoj strukturi opreme za stezanje; Strukture dizajna mogu se uvelike razlikovati.